Engineering Ceramic Co., (EC © ™) Jelentés:

A szilícium-karbid, mint fontos szerkezeti kerámiaanyag, kiváló magas hőmérsékletű mechanikai szilárdságával, nagy keménységével, nagy rugalmassági modulusával, nagy kopásállóságával, magas hővezető képességével és korrózióállósági tulajdonságaival nem csak a magas hőmérsékletű kemencékben használatos, égető fúvókák, hőcserélők, tömítőgyűrűk, csúszócsapágyak és más hagyományos ipari területeken, de ballisztikus páncélként is használható anyagok, tértükrök, félvezető lapkák a rögzítőanyag és a nukleáris fűtőanyag burkolatának előkészítésében. Az Engineering Ceramic Co. (EC © ™) több mint két évtizedes gyártási tapasztalatából merítette a kínai szilícium-karbid kerámiák piacának leggyakoribb szinterezési technikáit.

◇ Reakciós szinterezés

◇ Nyomásos szinterezés

◇ Újrakristályosított szinterezés

◇ Meleg nyomású szinterezés

◇ Forró izosztatikus nyomású szinterezés

◇ Vibrációs nyomással történő szinterezés

Reakciós szinterezés

A szilícium-karbid reakciószinterezési folyamata szén-, szilícium- és szilícium-porok keveréséből áll, amelyeket csúszó-öntéssel, préseléssel vagy hideg izosztatikus préseléssel állítanak elő, majd végrehajtják a szilícium-penetrációs reakciót, azaz a testet vákuumkemencében 1500 °C fölé melegítik. vagy inert gázkemencében, ahol a szilárd szilíciumot folyékony szilíciummá olvasztják, amely kapilláris hatására behatol a porózus testbe. A folyékony szilícium vagy szilíciumgőz és az in situ keletkező β-SiC közötti kémiai reakció egyesül a tuskóban lévő eredeti SiC-részecskékkel, így szinterező szilícium-karbid kerámia anyagok keletkeznek.

A reakciószinterezett szilícium-karbid előnyei az alacsony szinterezési hőmérséklet, az alacsony előállítási költség, a nagyobb fokú anyagsűrűség, különösen a reakciószinterelési eljárás szinte nem okoz térfogati zsugorodást, különösen alkalmas nagy méretű és összetett alakú szerkezeti részek előállítására. . A magas hőmérsékletű kemenceanyagok, sugárcsövek, hőcserélők, kéntelenítő fúvókák stb. a reakciószinterezett szilícium-karbid kerámiák jellemző alkalmazásai.

Nyomásos szinterezés

A szilícium-karbid atmoszférikus nyomású szinterezése különböző formájú és méretű minták tömörítése és szinterezése külső nyomás nélkül, azaz általában 1,01×105 Pa nyomáson és inert atmoszférában, megfelelő szinterező adalékok hozzáadásával 2000 °C hőmérsékleten. 2150 °C. A szinterezési folyamat szilárd fázisú szinterezésre és folyadékfázisú szinterezésre osztható. A szilícium-karbid atmoszférikus nyomású szinterezése két folyamatra osztható: szilárd fázisú szinterezésre és folyékony fázisú szinterezésre.

Az atmoszférikus nyomású szinterezés az alacsonyabb előállítási költség miatt előnyös, a termék alakjában és méretében nincs korlátozás, különös tekintettel a szilárd fázisú szinterezett SiC kerámiákra, amelyek nagy sűrűségűek, egységes mikroszerkezettel és kiváló átfogó anyagtulajdonságokkal rendelkeznek. Az ipari alkalmazások széles körben használatosak kopás- és korrózióálló tömítőgyűrűk, siklócsapágyak és golyóálló páncélok, optikai tükrök és félvezető ostyatartók területén.

Újrakristályosított szinterezés

Az átkristályosított szilícium-karbidot csúszóöntéssel, 2450 ℃-on szinterezéssel állítják elő, majd kiváló teljesítményt kapunk az újrakristályosított sic kerámia anyagokból, a Re-SiC kerámia anyagok különböző szemcsék és porok, amelyeket meghatározott arányban osztályoznak, és tuskóba öntik, a finom szemcséket a A tuskó egyenletesen oszlik el a durva szemcsék közötti pórustérben, majd 2100 ℃-ot meghaladó magas hőmérsékleten és a védőatmoszféra bizonyos mértékű áramlási sebességén a finom SiC por fokozatosan elpárolog és kicsapódik a durva szemcsék érintkezési pontján. a durva dara, amíg a finom anyagok teljesen el nem tűnnek. Ezután 2100 ℃ feletti magas hőmérsékleten és a védőatmoszféra bizonyos áramlási sebessége mellett a finom SiC por fokozatosan elpárolog és kicsapódik a durva részecskék érintkezési pontján, amíg a finom részecskék teljesen eltűnnek.

Az átkristályosított SiC a következő jellemzőkkel rendelkezik.

(1) A szinterezési folyamat után szinte nincs térfogati zsugorodás;

(2) Az átkristályosodott SiC zöldtest sűrűsége szinterezés után változatlan marad;

(3) Az átkristályosított szilícium-karbid nagyon tiszta és tiszta szemcsehatárokkal rendelkezik, és mentes az üveges fázisoktól és szennyeződésektől;

(4) A szinterezett átkristályosított SiC termékek 10–20 % maradék porozitást tartalmaznak.

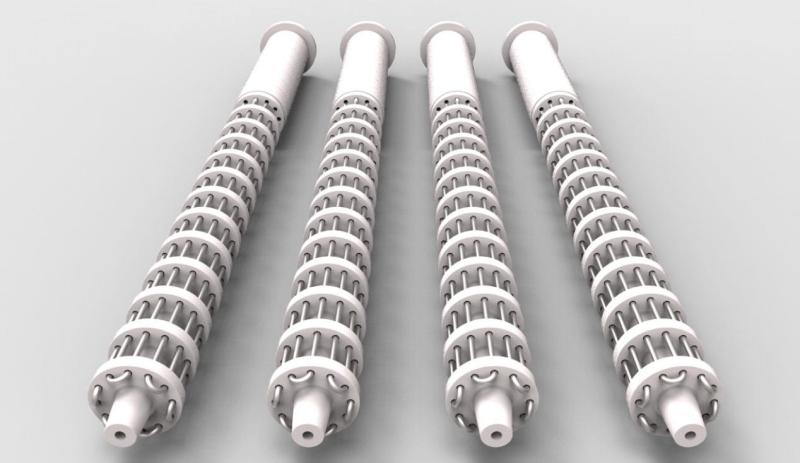

Az átkristályosított SiC tiszta kristályos fázisú, szennyeződésektől mentes, nagy porozitású, kiváló hővezető képességgel és hősokkállósággal rendelkezik, így ideális jelölt magas hőmérsékletű kemencékhez, hőcserélőkhöz és égető fúvókákhoz.

Hot Press szinterezés

Szilícium-karbid port töltenek a formába, és a melegítési folyamat során bizonyos nyomást tartanak fenn, hogy az alakítás és a szinterezés egyidejűleg elérje a szinterezési módszert. A melegpréses szinterezést egyidejű melegítés és préselés jellemzi, a szilícium-karbid szinterezése megfelelő nyomás-hőmérséklet-idő folyamatviszonyok szabályozása mellett valósul meg. A melegpréses szinterezési eljárás hátrányai a gép és berendezés bonyolultsága, a formaanyag magas követelményei, a gyártási folyamat szigorú követelményei, amely csak egyszerű formázott alkatrészek elkészítésére alkalmas, valamint a nagy energiafogyasztás. , alacsony termelési hatékonyság és magas gyártási költségek.

Meleg izosztatikus nyomású szinterezés

A forró izosztatikus sajtolás egy inert nagynyomású gázt (pl. argont) használó eljárás az anyag sűrűsödésének és szinterezésének elősegítésére, amikor is a szilícium-karbid por alakú nyersdarabot vákuum alatt üveg- vagy fémtartályba zárják. A forró izosztatikus eljárásban több MPa kezdeti gáznyomást egy kompresszor tart fenn, miközben a mintát a szinterezési hőmérsékletre melegítik. A hevítési folyamat során a gáznyomás fokozatosan 200 MPa-ig emelkedik, és izosztatikus gáznyomást alkalmaznak az anyag belső pórusainak eltávolítására a tömörítés elérése érdekében.

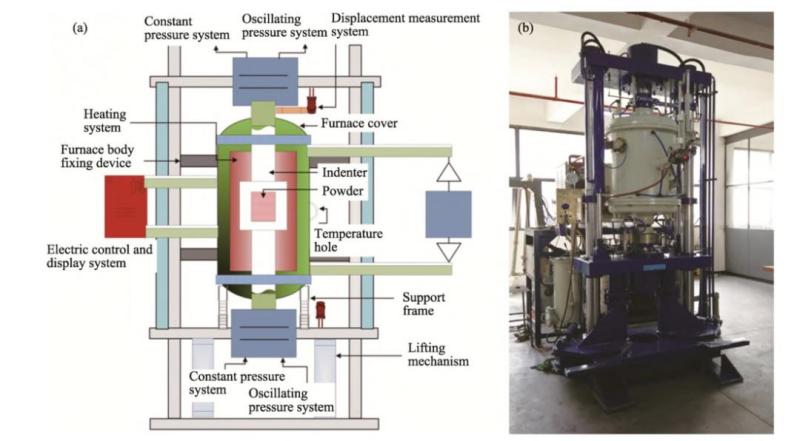

Vibrációs nyomású szinterezés

A szinterezési folyamat során alkalmazott dinamikus nyomás elősegítheti az önzáródás és agglomeráció megszakítását a feldolgozás során, a pórusok és agglomerátumok csökkentését, így homogén, nagy sűrűségű és finom szemcsés mikrostruktúrát kapunk, valamint nagy szilárdságú és megbízható szerkezeti kialakítást. kerámia anyagok. Az Engineering Ceramic Co. (EC © ™) és a kínai Tsinghua Egyetem kutatócsoportja által közösen javasolt új szinterezési koncepció alapján a kerámiaporok szinterezése során dinamikus vibrációs nyomást vezettek be a meglévő állandó statikus nyomás helyett. , és ezt az új szinterezési technológiát vibrációs nyomású szinterezésnek nevezték el.

A termék előnyei a következők:

1) Jelentősen növelje a nyersanyagpor csomagolási sűrűségét a szinterezés előtt;

(2) Nagyobb szinterezési hajtóerő biztosítása, a tuskó sűrűsödésének felgyorsítása, a maradék apró pórusok eltávolítása a nyersdarabban, és az anyagon belüli maradék porozitás megszüntetése 0,1%-nál kisebb porozitás mellett.

Nyilatkozat: A cikk/hír/videó az internetről származik. Weboldalunkat megosztás céljából újranyomtatjuk. Az újranyomtatott cikk/hír/videó szerzői joga az eredeti szerzőt vagy az eredeti hivatalos fiókot illeti meg. Ha bármilyen jogsértésről van szó, kérjük, időben értesítsen minket, mi ellenőrizzük és töröljük.